活用事例

ギガキャスト試作鋳物の

内部品質確認

試料寸法:1798mm × 1500mm ×637mm

試料材質:アルミ鋳造品

活用事例

試料寸法:1798mm × 1500mm ×637mm

試料材質:アルミ鋳造品

Issue

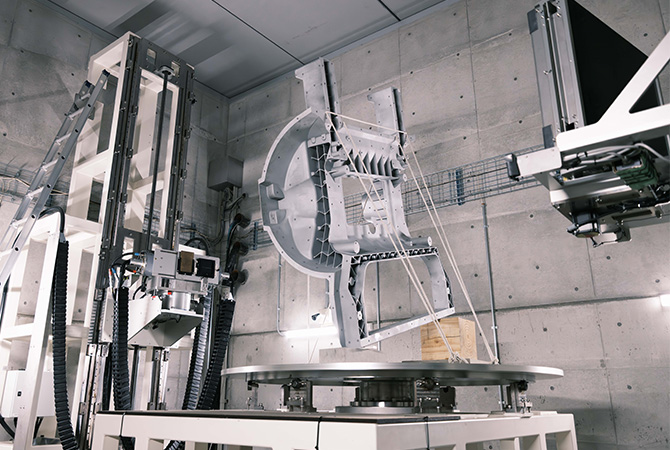

近年、自動車の車体構造において注目を集めるギガキャスト。その試作段階においても、製品内部の健全性を非破壊で評価する手段として、産業用X線CTの活用が進んでいます。

JMCでは、大型鋳物に対応した大型X線CTスキャンを用いることで、ギガキャスト試作品の全体形状と内部欠陥の両方を把握することが可能です。

撮影の第一段階では、フラットパネル検出器を用いた広範囲撮影により、鋳物全体の外観形状と寸法精度を把握します。

大型鋳物であっても、装置サイズ・管電圧ともに対応可能な大型CTスキャナ(https://www.jmc-ct.jp/service/large/)を使用することで、製品全体のスキャンが実現します。

鋳肌や肉厚変化、部位ごとの形状誤差といった項目を、一度のスキャンで立体的に評価できる点が、大型CTの大きな強みです。

一方でコストも非常に高くなるため、非接触測定で対応可能な形状の場合は、ATOS等のスキャナを使用することも多々あります。

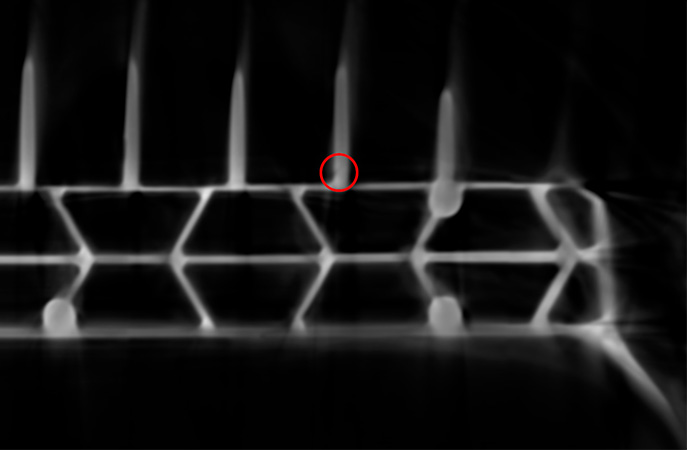

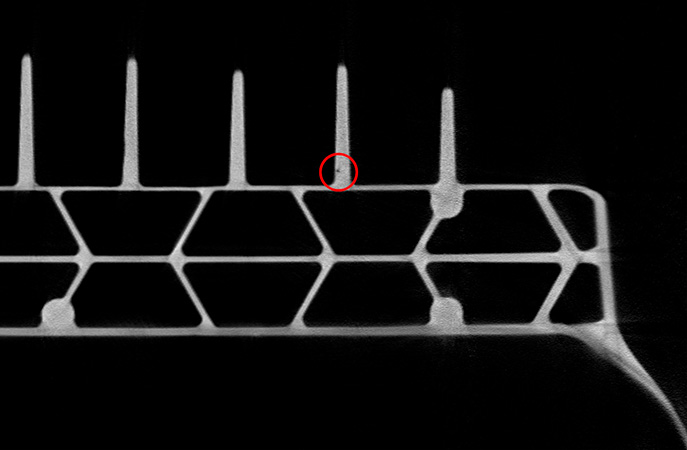

より詳細な内部欠陥の確認には、ラインディテクタによるスキャンが有効です。

ラインディテクタは、一層ずつスキャンを行うため非常に時間がかかりますが、散乱線の影響を受けづらいため、フラットパネルに比べてノイズが少なく、コントラストに優れるため、2mm程度の微細な鋳巣や欠陥も可視化することができます。

特に圧力が集中するボスやリブ周辺、鋳造時に湯回りの難しい部位など、リスクの高い箇所を重点的に撮影することで、全体把握と部分精査を組み合わせた効率的な検査が可能になります。

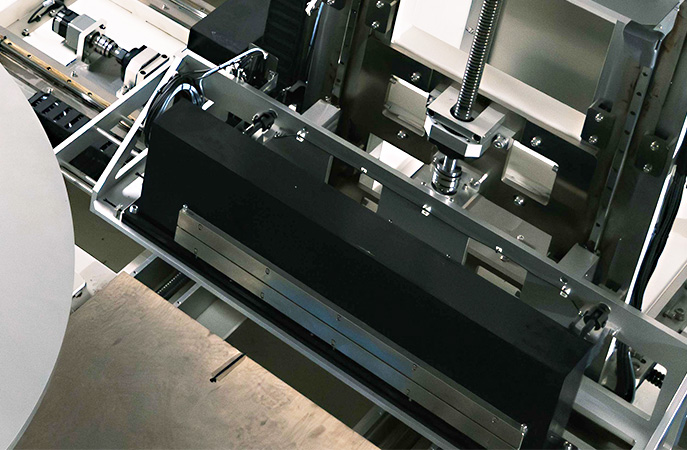

ギガキャストのような大型鋳物は、そのまま全体を高解像度で撮影しようとすると、撮影コスト・時間ともに高くなる傾向があります。

そのため、場合によっては対象製品を一部切り出し、より小型で高精度な装置で撮影する手法も有効です。金属製品の欠陥検出を得意とするミリフォーカスCT phoenix v|tome|x c450では、0.3mm程度から鋳巣の検出が可能になります。(https://www.jmc-ct.jp/device/phoenix_v/)

大型装置や非接触測定で全体把握を行ったうえで、懸念箇所を限定して詳細観察する、という段階的な検査フローを構築することで、コストと精度を両立させることができます。

ギガキャスト試作の内部品質評価では、製品サイズや必要解像度に応じてフラットパネルとラインディテクタを適切に使い分けることが重要です。

JMCでは、大型X線CTによる全体スキャンと、高解像度CTによる部分スキャンを組み合わせ、試作段階から量産に向けた品質の可視化・データ化をサポートしています。

製品の特性に応じた最適なスキャン戦略をご提案可能ですので、ぜひ一度ご相談ください。