活用事例

溶接部の非破壊検査

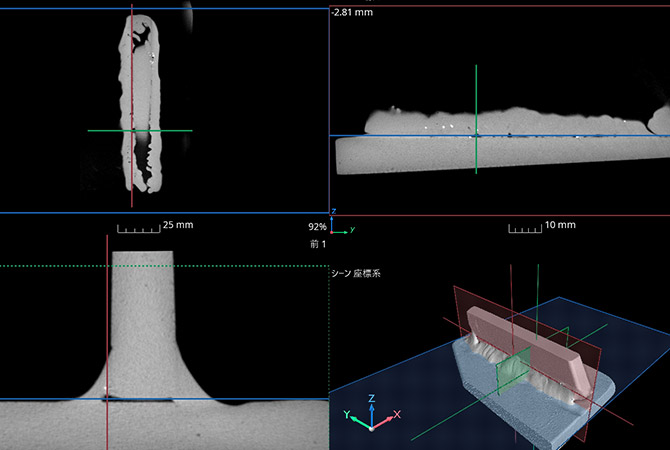

試料寸法:X140mm Y55mm Z32mm

ボクセルサイズ:ミリフォーカス 86.3μm、マイクロフォーカス 50.0μm

活用事例

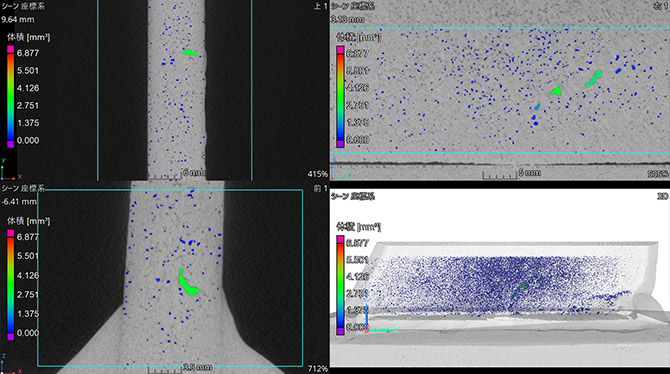

試料寸法:X140mm Y55mm Z32mm

ボクセルサイズ:ミリフォーカス 86.3μm、マイクロフォーカス 50.0μm

Issue

溶接部の品質管理は、製品全体の信頼性を左右する重要な工程です。

特にクラック(割れ)やブローホール(空隙)など、内部に発生する欠陥は外観検査では発見が難しく、高度な非破壊検査が求められます。

今回は、組み立て工程で溶接された鋳造品に不具合が生じていないかを確認するため、外観からは見えない溶接部内部の状態をCTで非破壊観察することを目的としました。

ミリフォーカスCTでは、ボクセルサイズ86.3μmでスキャンを実施しました。

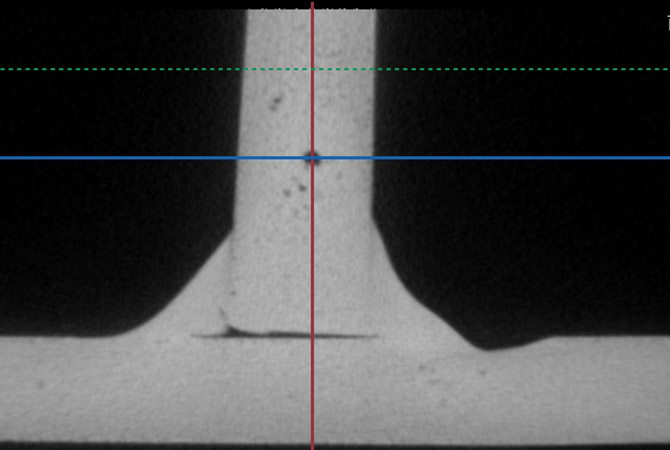

断面観察の結果、溶け込みが不十分であり、2つの鋳造品の接合付近に空隙が確認されました。

また、スラグ等の不純物の混入も認められ、目的としていた溶接部の健全性評価に有効な結果が得られました

鋳造品には、製造段階からガス由来の鋳巣や微細なピンホールが内包されていることがあります。

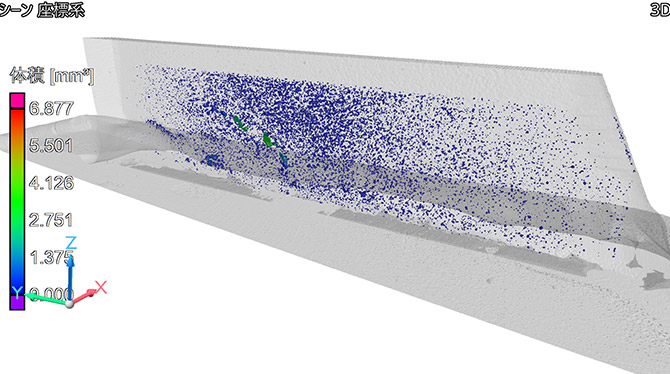

今回は鋳造品同士の溶接であったため、溶接が内部の空隙に与える影響を評価することを目的として、より高分解能のマイクロフォーカスCTによるスキャンも行いました。

結果として、本試料では溶け込みが不十分であったため、溶接が空隙に与える追加的な影響は確認されませんでした。

一方で、0.1mm程度の微細なピンホールまで観察が可能であり、必要に応じて鋳巣解析による数値化・定量評価にも対応できます。

※測定可能な空隙はボクセルサイズや透過具合の影響で変わります。

CTスキャンでは、内部欠陥を非破壊で可視化できるため、試作品や完成品に対し、製造過程での不良を事前に発見し、欠陥が製品の機能や強度に与える影響を定量的に評価することが可能です。

一方で、金属はX線が透過しにくく、厚みがある場合はCT装置の透過能力不足やアーチファクトの影響により、観察が難しくなることもあります。

JMCでは、検査対象のサイズや目的に応じて、ミリフォーカス・マイクロフォーカスなど複装置を柔軟に使い分け、最適な非破壊検査ソリューションを提供しています。溶接部の内部観察や品質保証でお困りの際は、ぜひご相談ください。