活用事例

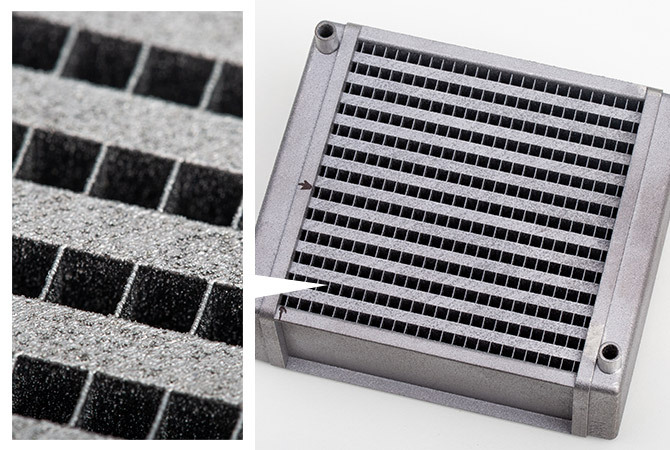

金属3Dプリンタ

出力品の評価

材質:アルミ合金

ボクセルサイズ:70μm

撮影装置:phoenix v│tome│x m300

試料寸法:115mm × 75mm ×15mm

活用事例

材質:アルミ合金

ボクセルサイズ:70μm

撮影装置:phoenix v│tome│x m300

試料寸法:115mm × 75mm ×15mm

Issue

金属3Dプリンタは、アルミ、チタン、ステンレス、インコネル、マルエージング鋼など、様々な素材に対応しながら、鋳造や鍛造、切削では困難な複雑形状を再現することが可能です。

しかし、内部まで狙い通りに造形できているかを外観で評価することは困難です。内部形状の評価には、出力品の切断と測定を繰り返して最適な造形条件を模索する方法が一般的ですが、これには時間とコストが課題になります。

そこで、産業用CTを用いることでどのようにPDCAサイクルを改善することができるのか、実際の造形品を使って検証しました。

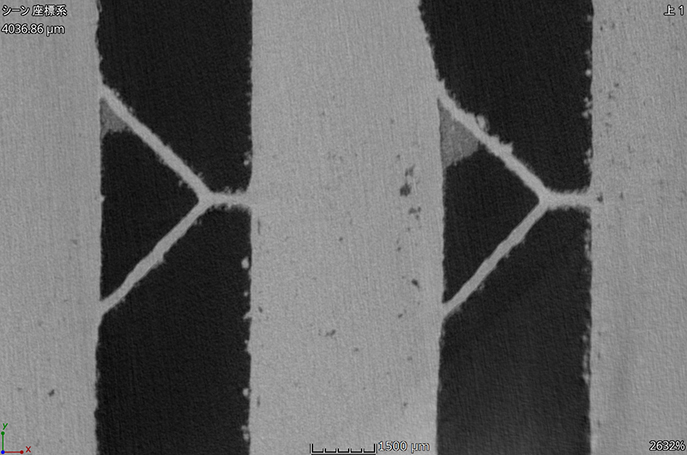

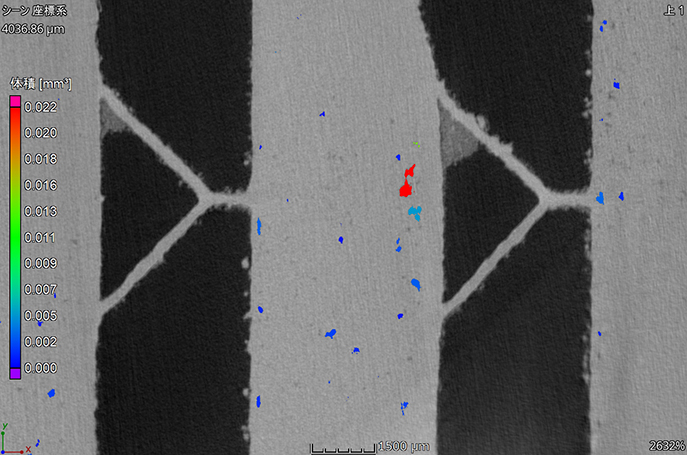

金属3Dプリンタでも、溶融した材料が凝固する際にガスを巻き込むことによってボイドができることがあります。

ボイドは画像上のコントラスト差で確認することも可能ですが、解析を行えば、どこにどの程度の大きさの欠陥が発生しているかを直感的に見ていくことができます。

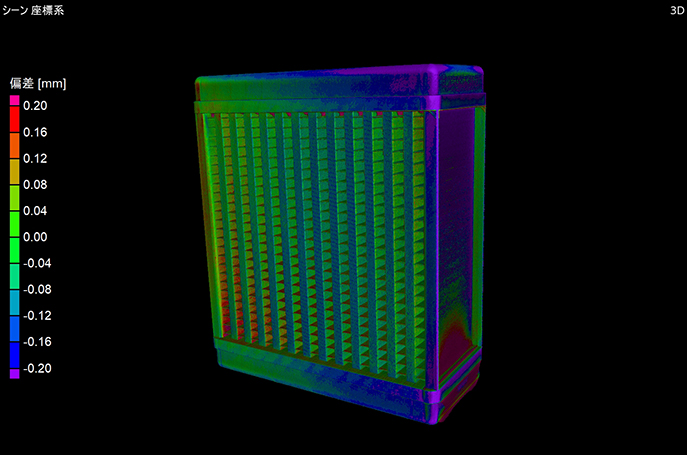

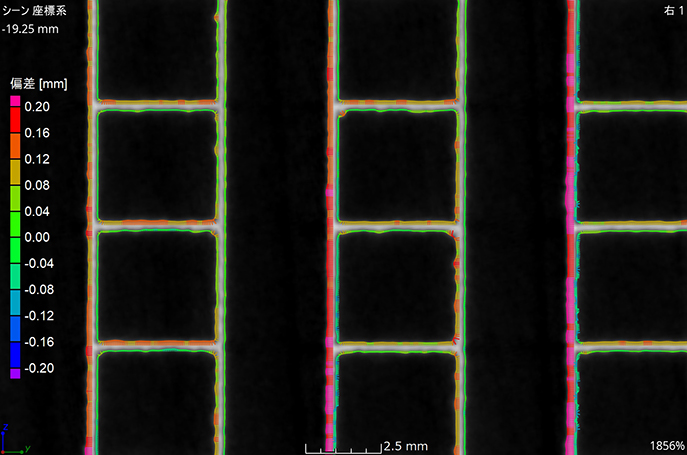

CADデータとCTデータを重ね合わせ、狙った形状が出ているか確認します。

ひとつの造形品の中でも、きれいにできているところと、粗くなるところがあることが分かります。

解析によるカラーマップ表示を行うことで、どこにどの程度の差異が発生しているのかを、内部形状まで一目で確認することができます。

許容値は任意で設定できるため、ここで公差を設定すると合否判定がスムーズです。

金属3Dプリンタは、アルミ、チタン、ステンレス、インコネル、マルエージング鋼など、様々な素材を採用できることも強みです。

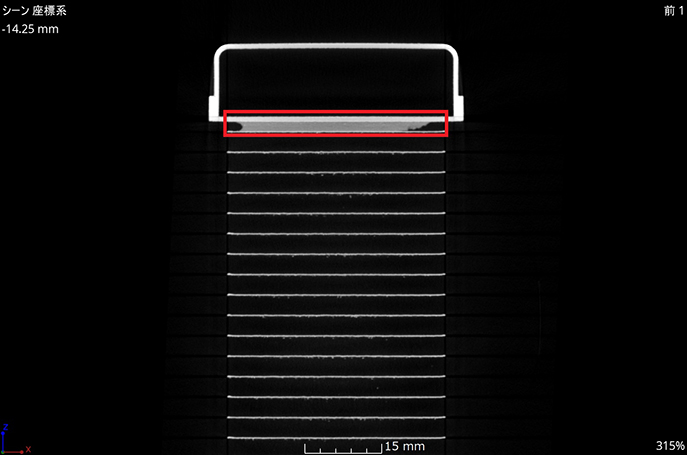

しかし、溶融・凝固という現象を利用する以上、先述のボイドや、溶融不良による「粉残り」(赤枠箇所)、残留応力によるひずみ・反りなど、多くのことに注意を払う必要があります。

積層造形シミュレーションを行い、造形品を検査し、パラメータ、素材、形状、後処理を見直すといったワークフローを、CTが加速していきます。