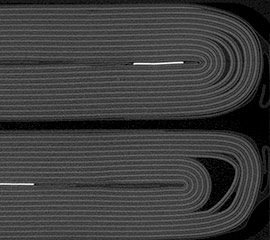

活用事例

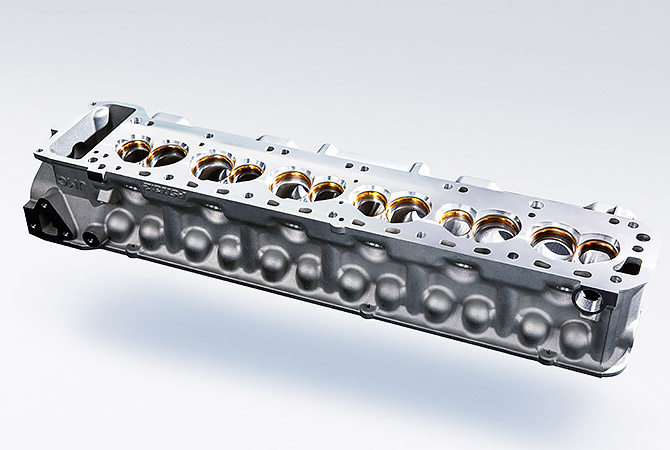

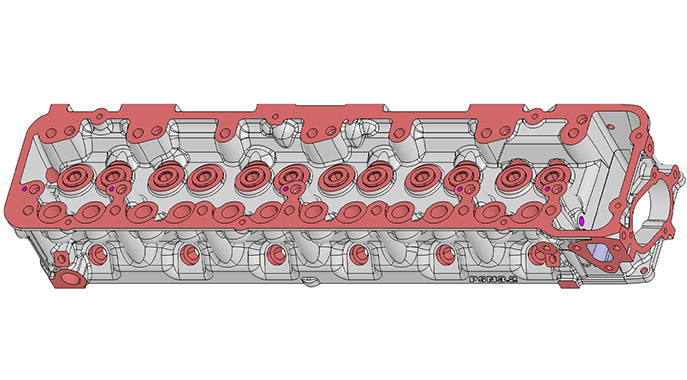

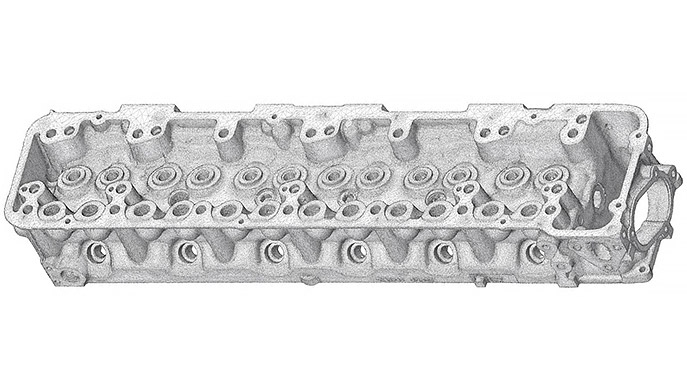

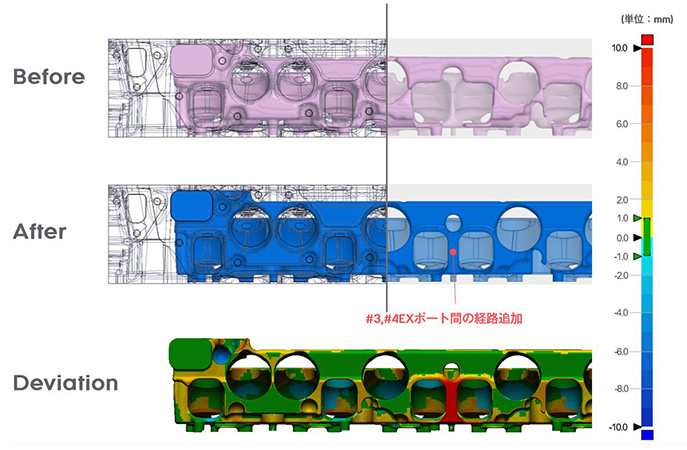

直列6気筒

シリンダーヘッドの

リバースエンジニアリング

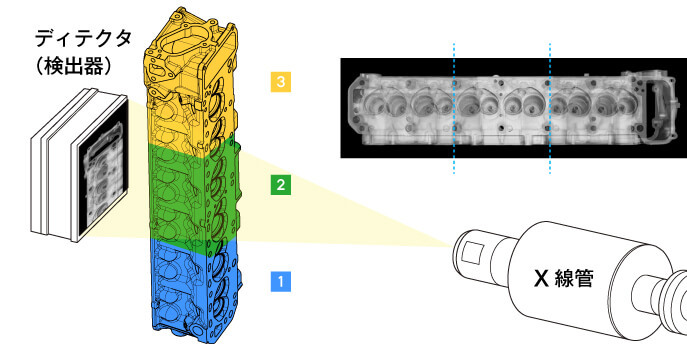

撮影装置:phoenix v│tome│x c450

試料寸法:700mm × 165mm × 108mm

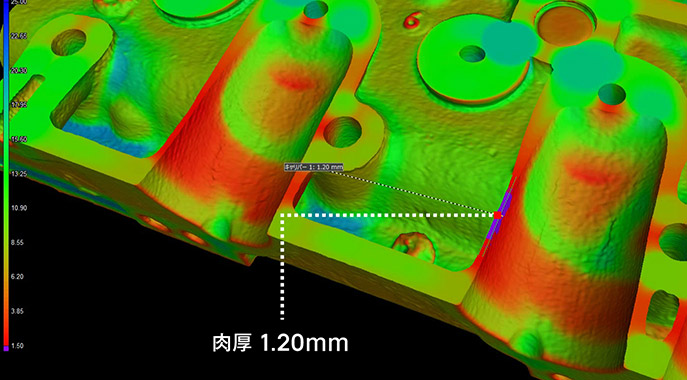

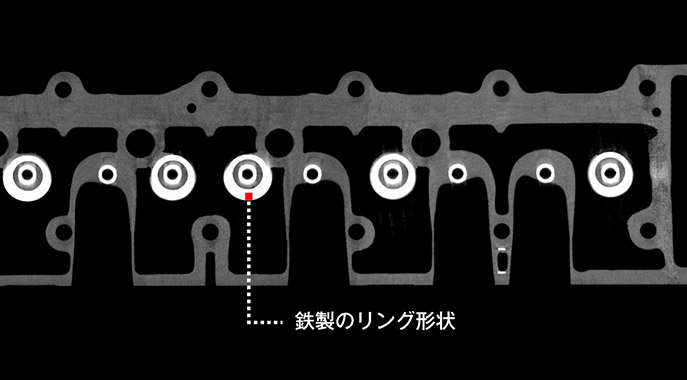

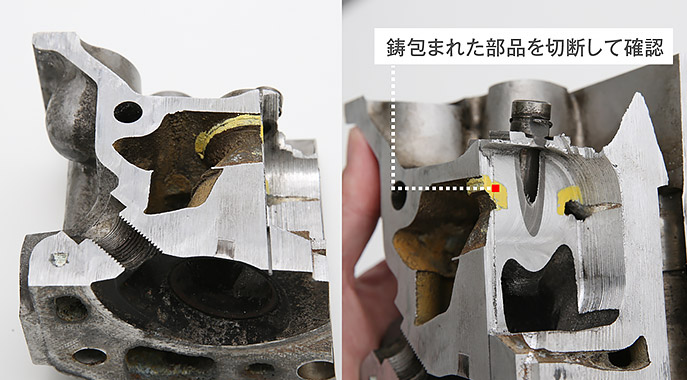

試料材質:アルミ鋳物および鉄のインサート部材

撮影時間:1時間程度

ボクセルサイズ:146μm