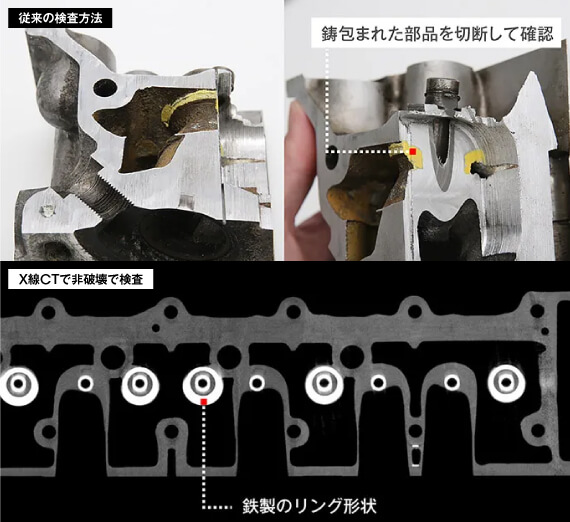

鋳物の品質確認といえば、これまでは切断して断面を観察したり、浸透探傷(PT)やレントゲン写真でチェックする方法が一般的でした。確実な一方で、内部のごく一部しか分からない、破壊しないと評価できない、レントゲン写真では影が重なって解釈が難しいといった課題もありました。

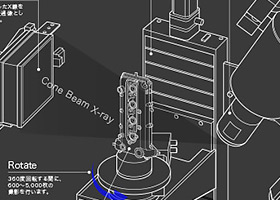

そこで近年注目されているのが産業用CTスキャンです。CTは鋳物を壊さずに内部を三次元で観察し、欠陥の位置・大きさ・体積や、内部流路・中子の位置まで把握できます。従来は”点情報”だった手がかりが、CTでは”全体像”としてつながるのが最大の違いです。

従来検査とCTの違い

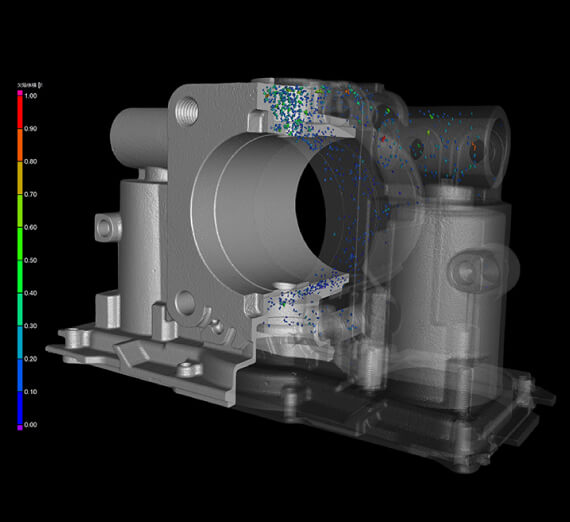

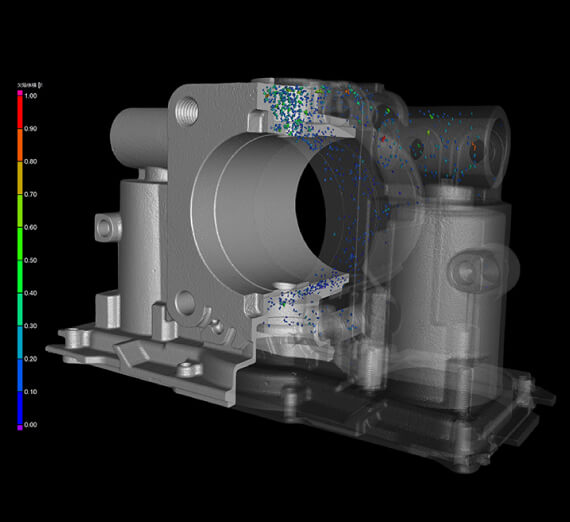

従来のPTやMTは表面から表面近傍の異常検知に適しており、レントゲン写真は内部の状態を非破壊で確認できますが、像の重なりによって奥行きや広がりの判断が曖昧になりがちでした。CTは内部全体を三次元データとして取得できるため、欠陥の存在だけでなく、どこに、どれくらいの大きさで、どのように連結しているのかを定量的に把握できます。特に鋳造工程においては、内部欠陥の検出や寸法確認に非常に効果的であり、リードタイムの短縮や製品品質の向上に大きく寄与します。当社においても鋳造部門で検査に活用しており、実際のものづくり現場に直結した信頼性の高い評価を実現しています。

形状測定におけるCTの活用

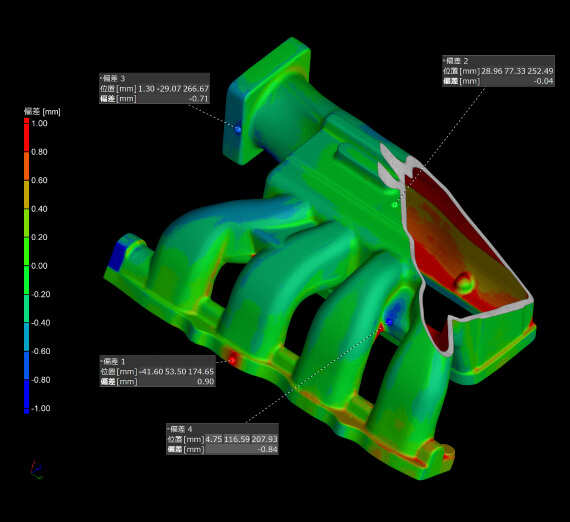

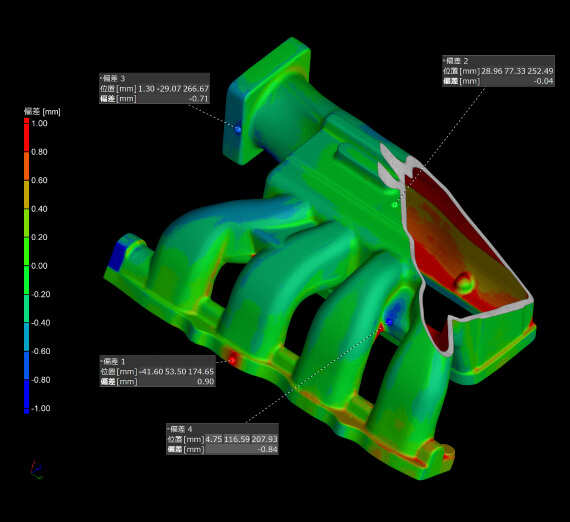

CTの強みは、欠陥そのものの検出だけでなく、肉厚、冷却リブ、押湯設計、中子位置といった複数要素の相関を同じ座標空間の中で確かめられることにあります。例えば、欠陥の分布と最小肉厚のマップを重ねれば、薄肉部に欠陥が集中していないかが一目で分かります。CADデータとの色分け比較を行えば、どの方向に収縮し、どこに応力が溜まったのかを推定できます。

できること/できないこと

CTでは、欠陥の位置・大きさ・体積・個数・連結性を数値で示せます。内部流路や中子の位置ずれ、鋳ぐるみの状態も可視化でき、CADデータとの比較では収縮や反り、ズレを面全体の傾向として確認できます。一度取得した三次元データは、解析条件を変えて再利用できるため、検証のやり直しに強いのも利点です。

一方で、視野と解像度にはトレードオフがあります。大きい部品ほど一度に得られる分解能は低下し、鋳鉄や鋼などの高吸収材ではアーチファクトと呼ばれるノイズが増えやすくなります。欠陥の抽出はしきい値の設定に影響を受けるため、条件の標準化と検証が重要です。

データの活用

CTの色分け偏差マップを使って設計値に対する偏差を確認できるのはもちろん、欠陥分布と肉厚の関係を手掛かりに、押湯や湯道、冷却条件の最適化へとつなげられます。また、凝固や流動のCAE結果をCTと重ねて見る運用も効果的であると考えられます。量産においても、初品段階でCTの基準データを作成しておくと、サンプリングCTと外観・透視検査の組み合わせで監視コストを最適化可能です。

CTは従来の検査を置き換えるのではなく補完し、鋳物の内部まで立体的に理解するための強力な選択肢です。欠陥、肉厚、寸法、設計偏差の関係性を一度に見える化することで、改善のサイクルを短縮し、品質における判断のスピードと確度を高めることが可能になります。