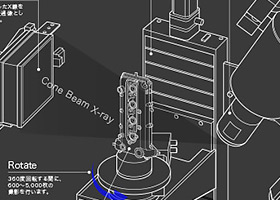

非破壊検査や3Dスキャンに利用される産業用CTは、検査対象物のサイズや材質によって適した装置を使用しなければ良好な結果は得られません。

当社が提供する産業用CTスキャンサービスは、お客様のニーズに合わせて複数のラインナップから最適な提案を可能にする設備体制をご用意しています。CT装置によってどのような結果の違いが生まれるか、下記に掲載しましたのでぜひご覧ください。

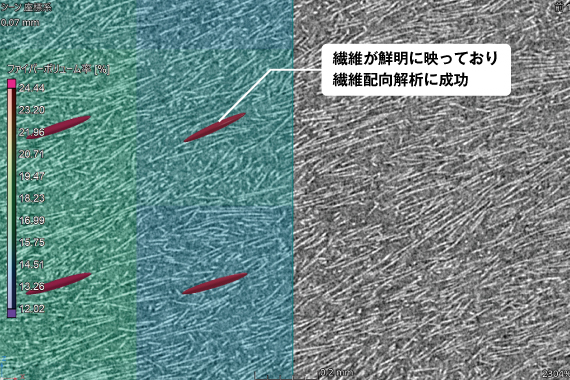

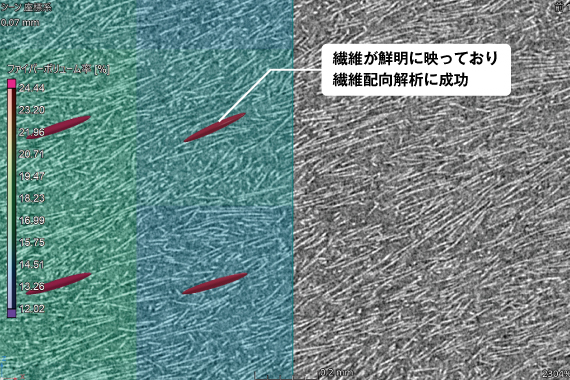

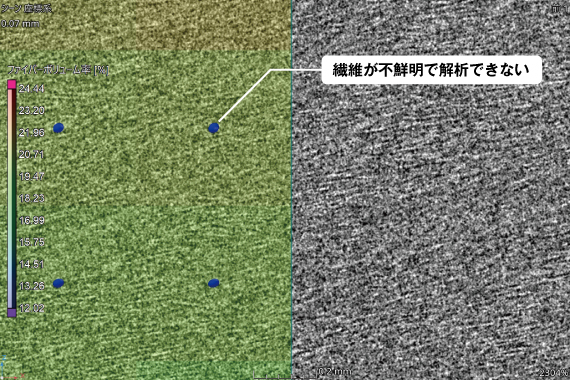

Case.1|ナノフォーカスCTが最適なケース

試料:CFRP試験片

試料寸法:8mm×3mm×100mm

1.6um/voxelでの撮影範囲:幅4.5mm×厚み3mm(全厚)×長さ3.5mm

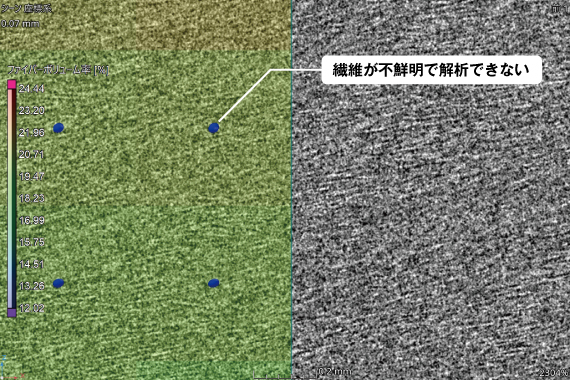

航空機、自動車、スポーツ分野など幅広く使われるCFRP(炭素繊維強化プラスチック)。その繊維配向は、製品の強度や耐久性に直結します。炭素繊維強化プラスチック(CFRP)の繊維径は約7~10 μmと非常に細いため、マイクロフォーカスCT(最低焦点サイズ5μm程度)では繊維同士が“束”としてしか認識できず、詳細な配向解析には限界があります。

ナノフォーカスCTなら焦点サイズを2μm以下に絞ることで、単繊維1本1本を分離して可視化でき、CAE連携用の繊維配向の高精度データ取得に最適です。

ナノフォーカスCT

マイクロフォーカスCT

Case.2|マイクロフォーカスCTが最適なケース

試料:スマートフォン

試料寸法:138mm×68mm×8mm

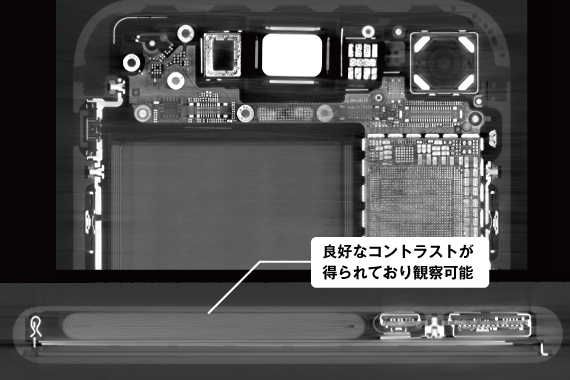

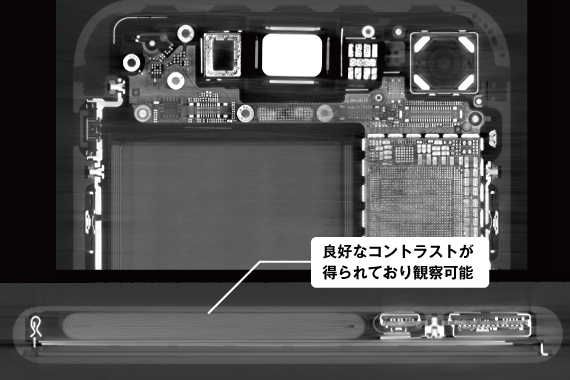

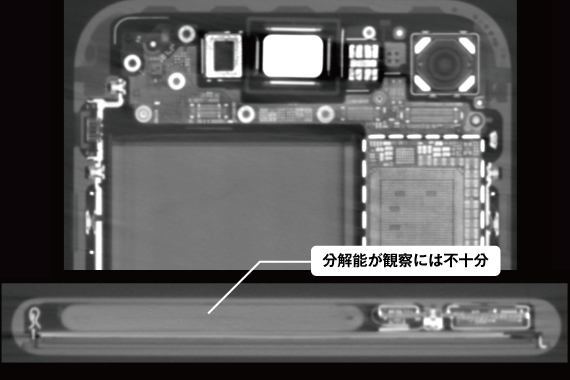

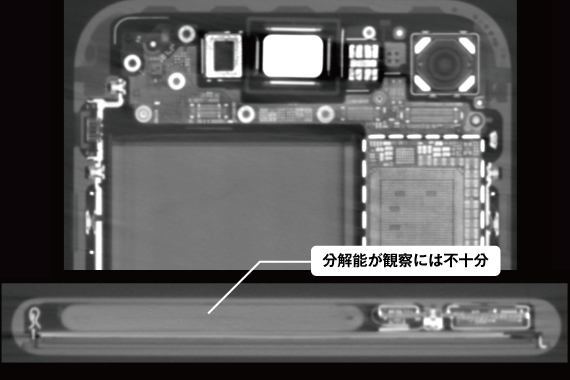

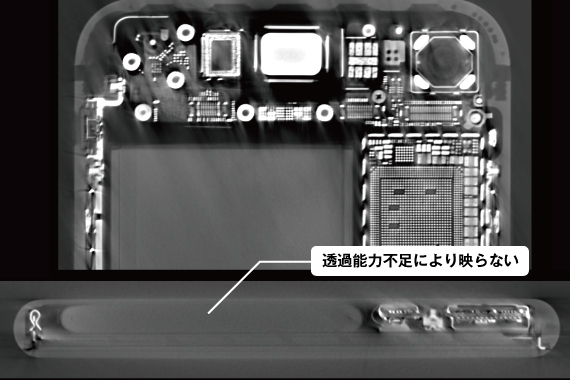

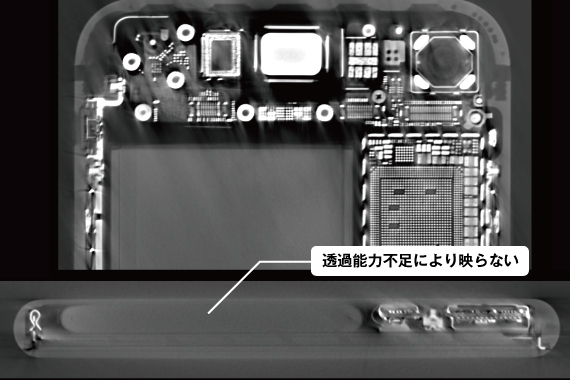

精密電子機器の非破壊検査では、内部まで透過できるX線出力と微細構造を捉える解像度のバランスが極めて重要です。

ナノフォーカスCTは出力が不足して厚みのある筐体を透過しづらく、ミリフォーカスCTは高い透過力を持つ反面、解像度が不足して、はんだのボイドを検出しづらいという問題があります。その点、マイクロフォーカスCTは、はんだのボイドを検出できる高解像度と十分な透過力を両立できるため、スマートフォン基板のはんだ接合部のボイド観察に最適です。

マイクロフォーカスCT

ミリフォーカスCT

ナノフォーカスCT

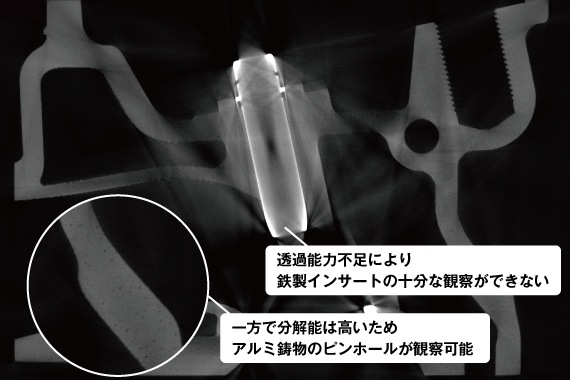

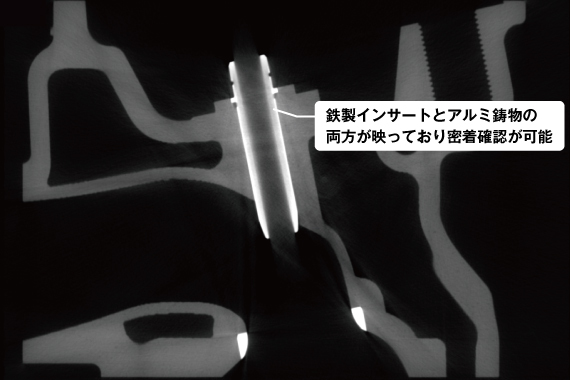

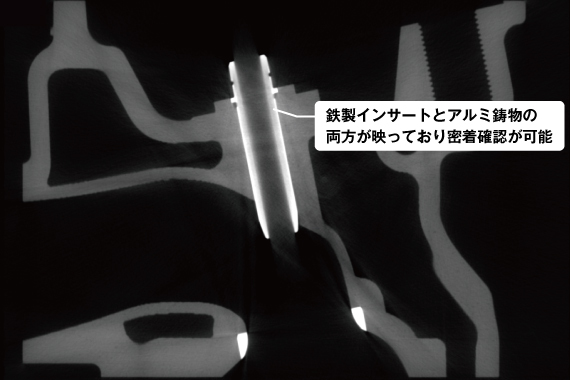

Case.3|ミリフォーカスCTが最適なケース

試料:アルミ鋳物

試料寸法:438mm×252mm×8mm

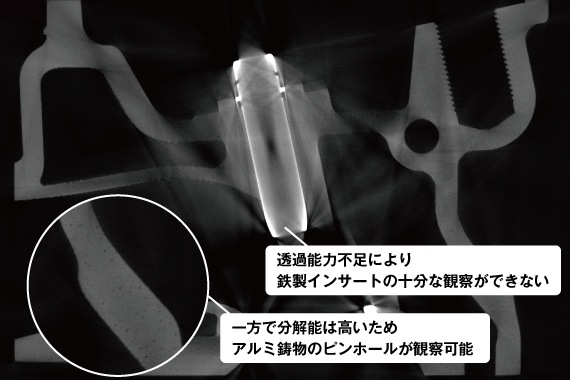

アルミ鋳物部品は厚肉構造かつ複雑形状が多く、X線の透過性が検査精度を左右します。

マイクロフォーカスCTでは高解像度で細部を鮮明に撮影できる反面、X線出力が限られるため、部材中央部まで透過しきれず、内部欠陥を見逃すリスクがあります。ミリフォーカスCTは最大450 kVの高出力を活かして鋳物内部を透過し、ボイドや巻き込み、割れなどの欠陥を可視化すると同時に、3D形状抽出や寸法計測にも対応可能です。

マイクロフォーカスCT

ミリフォーカスCT

ご検討中の対象物の情報をご相談いただけましたら、当社にてお客様のニーズを満たせる条件・方法を検討してご提案させて頂きます。

また、CTスキャンを初めてご利用頂く場合や、難しい条件のご相談であれば、無償でのトライ撮影も承ります。

ぜひお気軽にご相談いただけますと幸いです。