非破壊検査とは

対象物を破壊せずに内部構造の観察、欠陥や介在物の有無や大きさなどを検査することをいいます。放射線や超音波、磁気などを使用した様々な検査方法があります。

今回ご紹介させて頂く非破壊検査のうち、浸透探傷試験(PT)、コンピュータ断層撮影(CT)をJMCで行うことが可能です。

※CTでは、RTのように透過画像の取得のみも可能です。

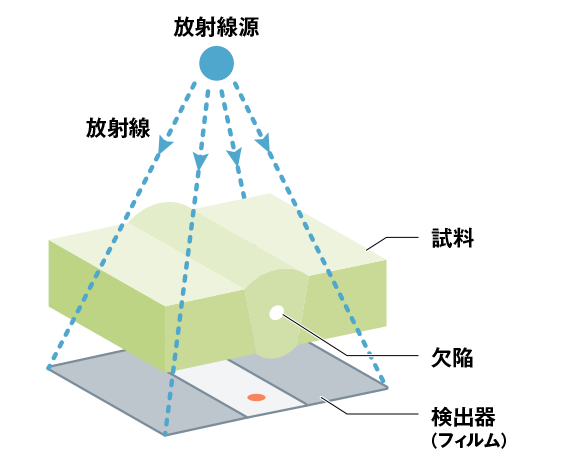

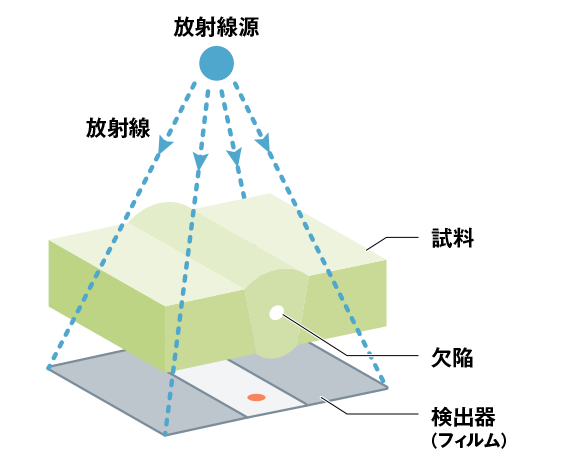

放射線透過試験(RT)とは

金属材料、非金属材料ともに、様々な材料の検査に利用できます。

放射線(X線やγ線)を検査対象物に照射し、透過した際の減衰の差をフィルムに撮影します。放射線が透過しやすい箇所は黒く、透過しにくい箇所は白く表現されます。欠陥箇所は正常な箇所に比べて放射線が透過しやすいため、コントラストが暗くなります。この仕組みによって内部構造や欠陥の観察を行います。欠陥形状から、引け巣、クラック、ブローホール、溶込み不足、融合不良などの欠陥種類の区別を行うことが可能です。

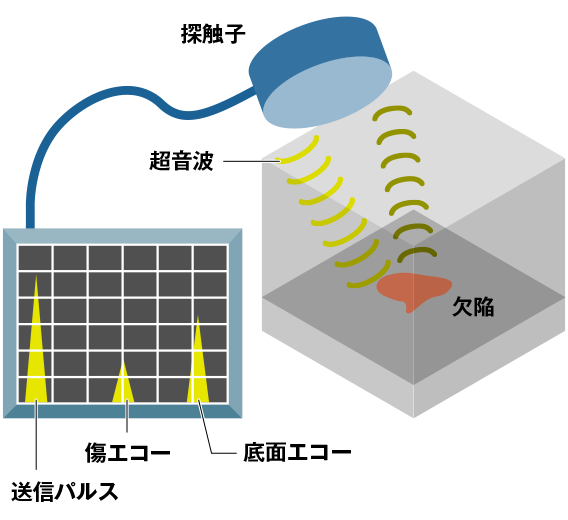

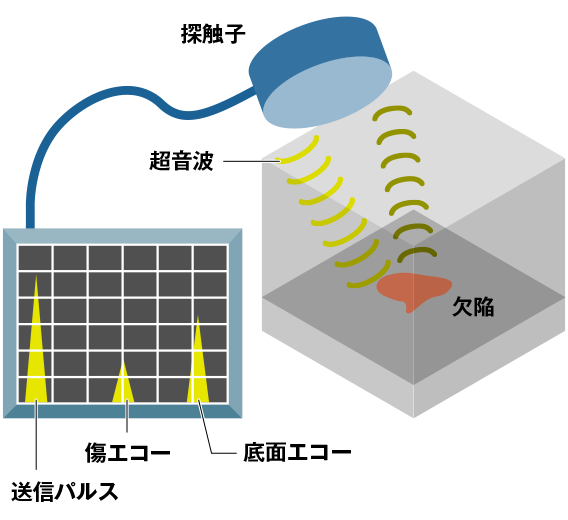

超音波探傷試験(UT)とは

樹脂や金属材料の内部検査や溶接部の検査において、溶込み不足、融合不良、クラック等の欠陥の検出に用いられます。

検査対象物に探触子というセンサーから超音波を伝播させ、欠陥から反射した超音波が探触子に戻ってくる時間と強さを測定します。欠陥がある場合、送信パルスと底面エコー以外に傷エコーが検出できます。傷エコーの大きさから欠陥の大きさ、戻ってくる時間(表面に近い場合は送信パルス寄り、底面に近い場合は底面エコー寄りに表示される)から位置を推測することが可能です。

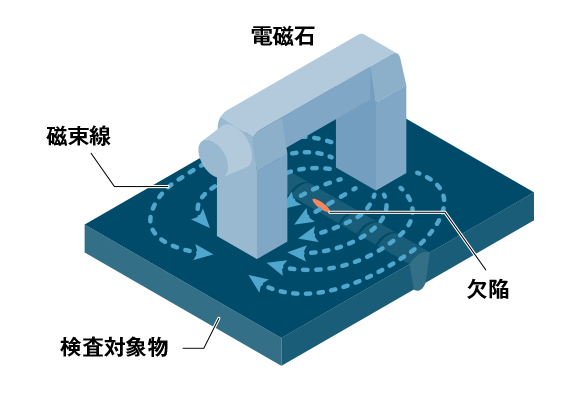

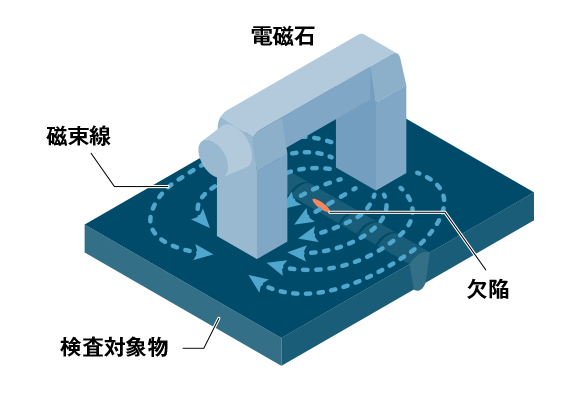

磁気探傷試験(MT)とは

鉄、ニッケル、コバルトなどの強磁性体の材料の検査のみに利用できます。

表面付近の割れの検出によく利用されます。検査対象物を磁化させ、表面やその直下(2~3mmほどの深さ)に磁束を妨げる欠陥がある場合、空間に漏洩磁束が生じます。次に表面に蛍光物質や着色顔料でコーティングされた磁粉をかけることにより、漏洩磁束に磁粉が集まります。欠陥の数倍の大きさに磁粉が集まるため、目視で欠陥位置が分かります。蛍光物質を使用した場合は、ブラックライトを用いることで確認しやすくなります。

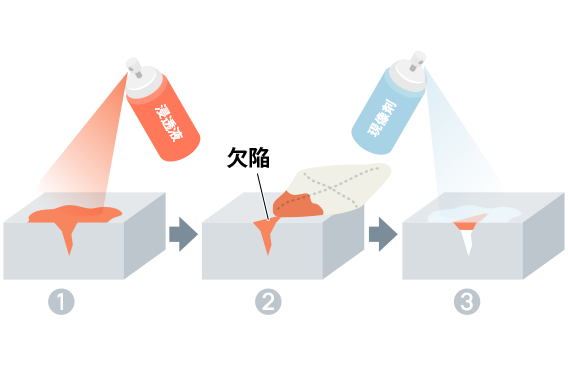

浸透探傷試験(PT)とは

検査対象物の表面に開口したピンホールやクラック、鋳巣などの傷を検出する検査手法で、鋳物や溶接部の検査によく利用されます。

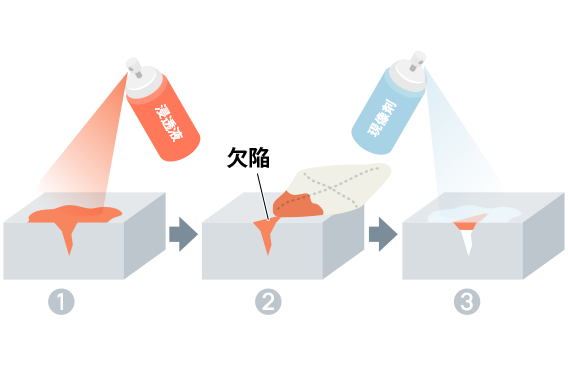

① まずは専用の赤い浸透液を表面に塗布し、定められた時間放置し傷に浸透させます。

② 次に表面に残った余剰浸透液をウエスで拭き取ることで、傷の内部にだけ浸透液が残った状態となります。

③ 最後に現像剤を全体に均一に塗布して現像塗膜をつくることで、毛細管現象によって傷内部の浸透液が吸いだされ、実際の傷よりも拡大された赤い指示模様として浮かび上がります。

このときの指示模様の大きさによって、傷の有無だけではなく大きさ・深さを推測することが可能です。

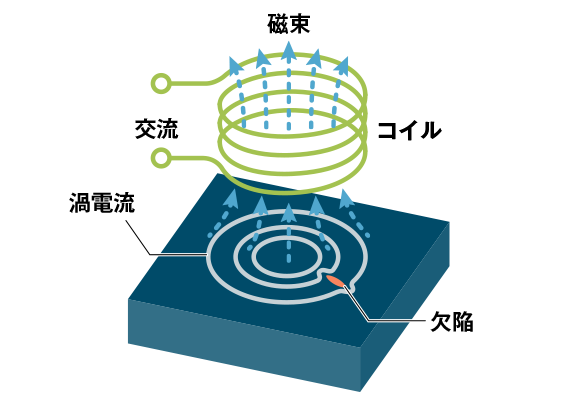

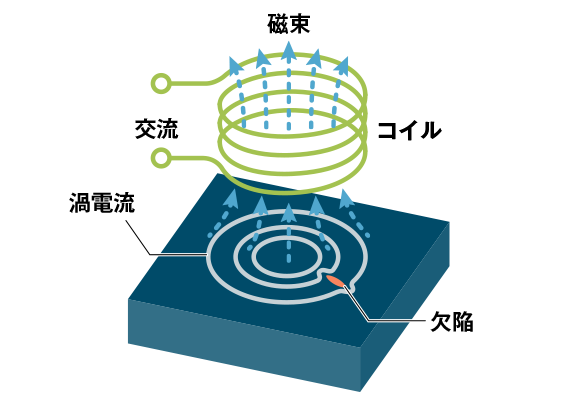

電磁誘導探傷試験(ET)とは

渦流探傷試験、渦電流探傷試験とも呼ばれており、導電性のある材料の検査のみに利用できます。

検査対象物に交流を流したコイルを近づけると、渦電流が表面に発生します。この渦電流の流れ方の変化を検出することにより、表面欠陥の検出や、クラックの深さ方向の寸法を推測することが可能です。また、材質によって渦電流の流れやすさが変化するため、金属の種類や成分変化の推測を行うことにも利用されます。

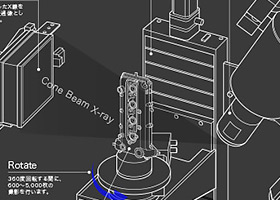

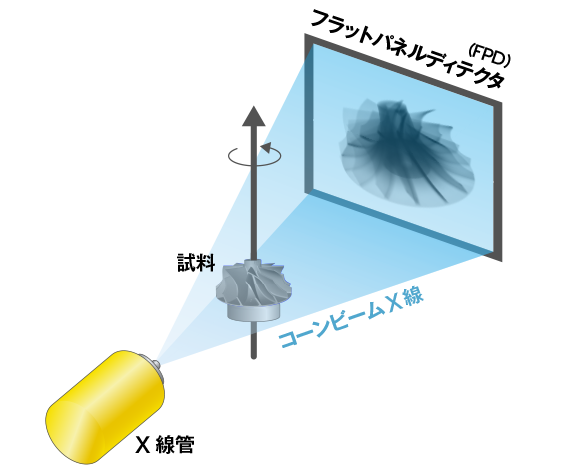

コンピュータ断層撮影(CT)とは

放射線透過試験と同様に様々な材質に利用できます。JMCでは工業製品を中心に、玩具や芸術品、生物と様々な分野で利用しています。

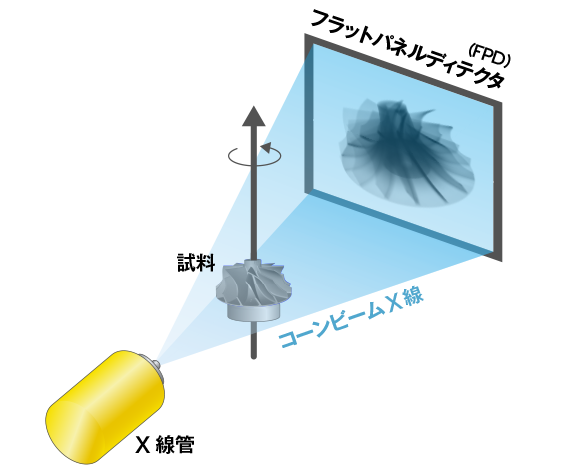

産業用CTは、X線管と検出器の間に検査対象物を回転台に設置し、1周360度の透過画像を数百~数千枚取得します。その透過画像をコンピュータ上で再構成することにより、立体構造を把握できる三次元情報を取得可能です。3Dビュー、2Dビュー(x,y,z方向) での観察や、寸法計測、解析などを行うことが可能です。